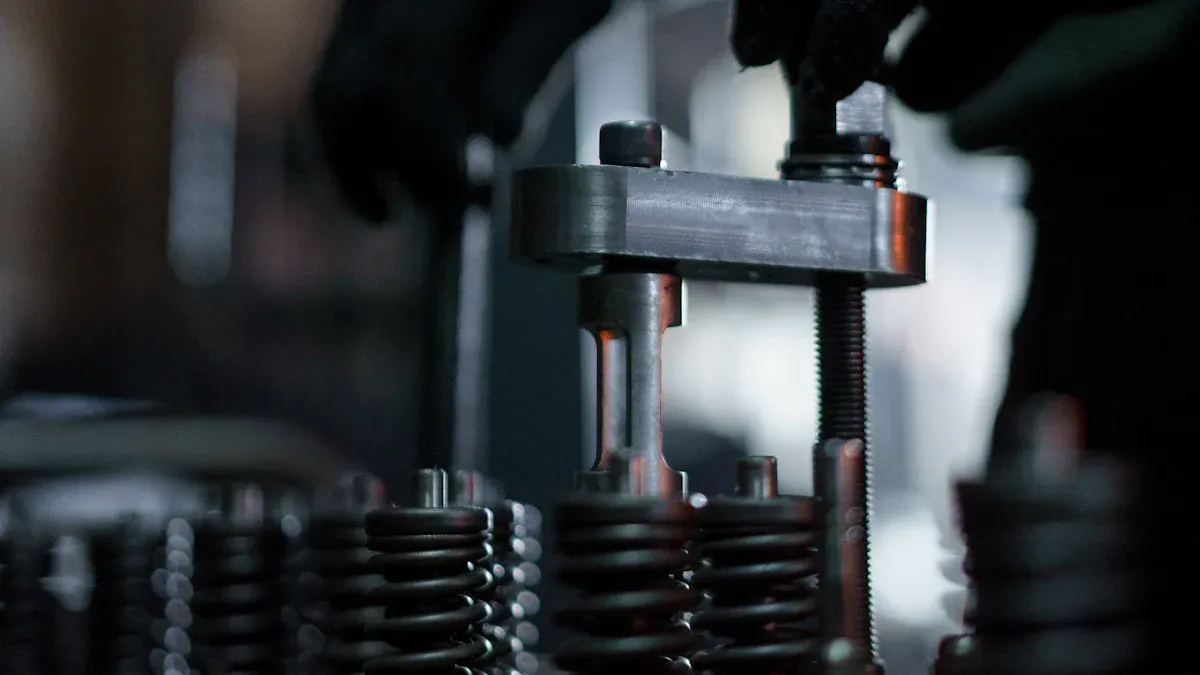

ઇન્જેક્શન સ્ક્રુ બેરલ કોઈપણ ઇન્જેક્શન મોલ્ડિંગ પ્રક્રિયાના હૃદયમાં હોય છે. નુકસાનને ઝડપથી ઓળખવાથી સમય અને પૈસાની બચત થઈ શકે છે. અસામાન્ય અવાજો અથવા અસંગત ઉત્પાદન ગુણવત્તા જેવા સંકેતો ઘણીવાર મુશ્કેલીનો અર્થ કરે છે. વહેલા નિદાન મહત્વપૂર્ણ છે. ઉદાહરણ તરીકે,બાયમેટાલિક ઇન્જેક્શન સ્ક્રૂ અને બેરલટકાઉપણું માટે જાણીતું, જો અયોગ્ય રીતે ઉપયોગ કરવામાં આવે તો પણ તે ઘસાઈ શકે છે. નિયમિત તપાસ ખર્ચાળ ડાઉનટાઇમ ટાળવામાં મદદ કરે છે. વિશ્વસનીયબેરલ ઇન્જેક્શન ઉત્પાદકજાળવણી અને રિપ્લેસમેન્ટ વિકલ્પો પર માર્ગદર્શન પણ આપી શકે છે.

ઇન્જેક્શન સ્ક્રુ બેરલમાં નુકસાનના સામાન્ય ચિહ્નો

નુકસાન ઓળખવુંઇન્જેક્શન સ્ક્રુ બેરલવહેલા સમય અને પૈસા બચાવી શકાય છે. શું શોધવું તે જાણવાથી ઓપરેટરોને ઝડપથી કાર્ય કરવામાં મદદ મળે છે. અહીં કેટલાક છેસામાન્ય સંકેતો જે મુશ્કેલી સૂચવે છે.

દૃશ્યમાન સપાટી નુકસાન

સપાટી પરનું નુકસાન એ જોવા માટે સૌથી સરળ સંકેતોમાંનું એક છે. બેરલના આંતરિક ભાગમાં સ્ક્રેચ, ડેન્ટ્સ અથવા ખાંચો ઘસારોનો સંકેત આપી શકે છે. આ નિશાન ઘણીવાર જ્યારે ઘર્ષક સામગ્રી અથવા દૂષકો સિસ્ટમમાંથી પસાર થાય છે ત્યારે દેખાય છે. સમય જતાં, આ નુકસાન વધુ ખરાબ થઈ શકે છે, જે બેરલની સામગ્રીને કાર્યક્ષમ રીતે પ્રક્રિયા કરવાની ક્ષમતાને અસર કરે છે.

ઓપરેટરોએ રંગ બદલાવ કે ખાડા પડવાની પણ તપાસ કરવી જોઈએ. આ સમસ્યાઓ કાટ લાગવા તરફ ઈશારો કરી શકે છે, ખાસ કરીને જો બેરલ કાટ લાગતી સામગ્રીને હેન્ડલ કરે છે. નિયમિત દ્રશ્ય નિરીક્ષણ આ સમસ્યાઓને વધુ તીવ્ર બને તે પહેલાં પકડી શકે છે.

ટીપ:બેરલના આંતરિક ભાગનું નિરીક્ષણ કરવા માટે ફ્લેશલાઇટનો ઉપયોગ કરો જેથી જોઈ ન શકાય તેવા નુકસાન માટે.

કામગીરીમાં ઘટાડો

જ્યારે ઇન્જેક્શન સ્ક્રુ બેરલ નિષ્ફળ થવા લાગે છે, ત્યારે કામગીરી પર અસર પડે છે. મશીનોને સતત ગલન અથવા મિશ્રણ જાળવવામાં મુશ્કેલી પડી શકે છે. આનાથી ઉત્પાદનની ગુણવત્તા અસમાન બને છે, જે ગ્રાહકોને હતાશ કરી શકે છે અને કચરો વધારી શકે છે.

નુકસાન કામગીરીને કેવી રીતે અસર કરે છે તે વધુ સારી રીતે સમજવા માટે, નીચેનાનો વિચાર કરોમેટ્રિક્સ:

| મેટ્રિક | નુકસાનની અસર |

|---|---|

| ગલન કાર્યક્ષમતા | ઘસારાને કારણે ક્લિયરન્સ વધતાં ઘટે છે |

| ઉત્પાદન દર | ઘસારાને કારણે અસ્વીકાર્ય સ્તર સુધી પહોંચી શકે છે |

| સ્ક્રેપ રેટ | ઘસારો સાથે ભાગોની ગુણવત્તા ઘટતી જાય છે તેમ વધે છે |

| ચક્ર સમય | ઘસારાની ભરપાઈ કરવા માટે ગોઠવણો કરવામાં આવે ત્યારે વધારો થાય છે |

આ ફેરફારો ઉત્પાદન સમયપત્રકને વિક્ષેપિત કરી શકે છે અને ખર્ચમાં વધારો કરી શકે છે.આ મેટ્રિક્સનું નિરીક્ષણ કરવુંઓપરેટરોને બેરલને ક્યારે ધ્યાન આપવાની જરૂર છે તે ઓળખવામાં મદદ કરે છે.

સામગ્રી લીક અથવા જમાવટ

બેરલની આસપાસ સામગ્રી લીક થવી અથવા જમા થવું એ મુશ્કેલીના સ્પષ્ટ સંકેતો છે. જ્યારે બેરલના સીલ અથવા ક્લિયરન્સ ખતમ થઈ જાય છે ત્યારે લીક ઘણીવાર થાય છે. આનાથી સામગ્રીનો બગાડ અને અવ્યવસ્થિત કાર્યસ્થળો થઈ શકે છે.

બીજી બાજુ, બેરલની અંદર સામગ્રી જમા થવાથી પ્લાસ્ટિકનો પ્રવાહ અવરોધાઈ શકે છે. આ સમસ્યા સામાન્ય રીતે ત્યારે થાય છે જ્યારે બેરલ યોગ્ય રીતે સાફ ન કરવામાં આવે અથવા જ્યારે અસંગત સામગ્રીનો ઉપયોગ કરવામાં આવે. જમા થવાથી વધુ ગરમ થઈ શકે છે, જે બેરલને વધુ નુકસાન પહોંચાડી શકે છે.

નૉૅધ:લીકેજ અથવા બિલ્ડ-અપને ઝડપથી સંબોધવાથી વધુ ગંભીર નુકસાન અટકાવી શકાય છે અને ઉત્પાદન સરળતાથી ચાલુ રાખી શકાય છે.

ઇન્જેક્શન સ્ક્રુ બેરલમાં નુકસાનના કારણો

ઈન્જેક્શન સ્ક્રુ બેરલને શું નુકસાન થાય છે તે સમજવાથી ઓપરેટરોને મદદ મળી શકે છેનિવારક પગલાં. ઘસારો પાછળના મુખ્ય ગુનેગારો અહીં છે.

ઘર્ષક અથવા અસંગત સામગ્રી

બેરલની ડિઝાઇન સાથે ખૂબ ઘર્ષક અથવા અસંગત સામગ્રી નોંધપાત્ર નુકસાન પહોંચાડી શકે છે. ઉદાહરણ તરીકે, ભરેલા પ્લાસ્ટિક અથવા એન્જિનિયરિંગ પ્લાસ્ટિકમાં ઘણીવાર સખત કણો હોય છે જે સમય જતાં બેરલની સપાટીને ઘસાઈ જાય છે. જો બેરલ બાયમેટાલિક એલોય જેવા ટકાઉ સામગ્રીમાંથી બનાવવામાં ન આવે, તો આ સામગ્રીને અસરકારક રીતે હેન્ડલ કરવામાં મુશ્કેલી પડી શકે છે.

પીવીસી જેવી અસંગત સામગ્રીને કાટ-પ્રતિરોધક ગુણધર્મોવાળા બેરલની જરૂર પડે છે. ખોટા પ્રકારના બેરલનો ઉપયોગ ઝડપથી બગાડ તરફ દોરી શકે છે. બિનજરૂરી નુકસાન ટાળવા માટે ઓપરેટરોએ હંમેશા બેરલના સ્પષ્ટીકરણોને પ્રક્રિયા કરવામાં આવતી સામગ્રી સાથે મેચ કરવા જોઈએ.

ટીપ:ખર્ચાળ સમારકામ ટાળવા માટે ઉત્પાદન શરૂ કરતા પહેલા સામગ્રીની બેરલ સાથે સુસંગતતા તપાસો.

દૂષણ અને વિદેશી કણો

કાચા માલમાં રહેલા દૂષકો અને વિદેશી કણો નુકસાનનું બીજું એક સામાન્ય કારણ છે.ધાતુની અશુદ્ધિઓ અથવા ભંગારબેરલના આંતરિક ભાગને ખંજવાળ અથવા ખોદકામ કરી શકે છે, જેનાથી તેની કાર્યક્ષમતા ઓછી થઈ શકે છે. ઉત્પાદન દરમિયાન ઓછી ચોકસાઈ અથવા અપૂરતી ગરમીની સારવાર પણ બેરલને દૂષણ માટે વધુ સંવેદનશીલ બનાવી શકે છે.

આ જોખમ ઘટાડવા માટે, ઓપરેટરોએ ઉપયોગ કરતા પહેલા કાચા માલની અશુદ્ધિઓ માટે તપાસ કરવી જોઈએ. બેરલની નિયમિત સફાઈ કરવાથી બાંધકામ અને દૂષણને કામગીરીને અસર કરતા અટકાવી શકાય છે.

- સામાન્ય દૂષણ સ્ત્રોતોમાં શામેલ છે:

- કાચા માલમાં ધાતુનો પદાર્થ

- ગંદકી અથવા ધૂળ જેવી અશુદ્ધિઓ

- પાછલા ઉત્પાદન ચક્રમાંથી બાકી રહેલી સામગ્રી

જાળવણીનો અભાવ અથવા વધુ પડતો ઉપયોગ

અવગણનાનિયમિત જાળવણીઅથવા બેરલનો વધુ પડતો ઉપયોગ અકાળે ઘસારો તરફ દોરી શકે છે. વિરામ વિના લાંબા સમય સુધી કામ કરવાથી ઓવરહિટીંગનું જોખમ વધે છે, જે બેરલની રચનાને નબળી બનાવી શકે છે. વધુમાં, પ્લાસ્ટિસાઇઝેશન દરમિયાન નીચા તાપમાનને કારણે સ્ક્રુ અને બેરલ એસેમ્બલી પર અસમાન ઘસારો થઈ શકે છે.

બેરલને શ્રેષ્ઠ સ્થિતિમાં રાખવા માટે ઓપરેટરોએ જાળવણી સમયપત્રકનું પાલન કરવું જોઈએ. આમાં સફાઈ, લુબ્રિકેશન અને ઘસારાના સંકેતોની તપાસનો સમાવેશ થાય છે. ભલામણ કરેલ ઓપરેટિંગ સમયનું પાલન કરીને અને મશીન સેટિંગ્સ કાર્યક્ષમતા માટે ઑપ્ટિમાઇઝ કરવામાં આવી છે તેની ખાતરી કરીને વધુ પડતો ઉપયોગ ટાળી શકાય છે.

નૉૅધ:નિયમિત જાળવણી માત્ર નુકસાનને અટકાવે છે પણ ઇન્જેક્શન સ્ક્રુ બેરલનું આયુષ્ય પણ વધારે છે.

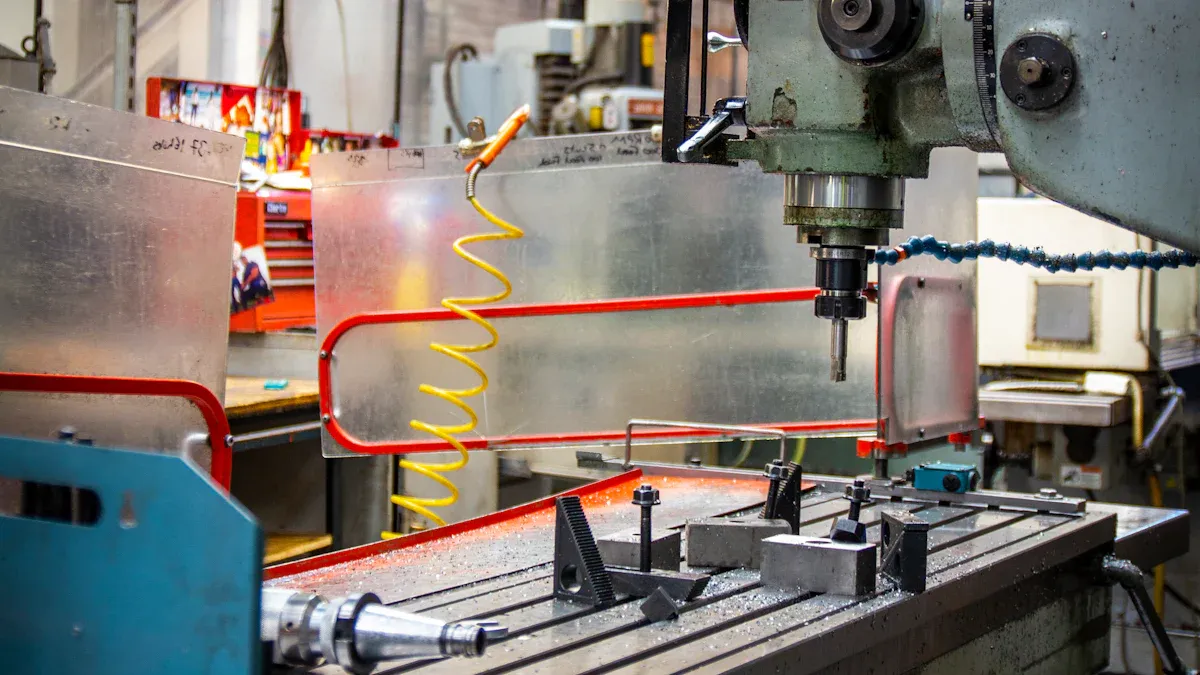

ઇન્જેક્શન સ્ક્રુ બેરલ માટે નિરીક્ષણ પદ્ધતિઓ

ઇન્જેક્શન સ્ક્રુ બેરલનું નિયમિતપણે નિરીક્ષણ કરવાથી ઓપરેટરોને વહેલા નુકસાનને ઓળખવામાં અને ખર્ચાળ સમારકામ ટાળવામાં મદદ મળે છે. બેરલ ટોચની સ્થિતિમાં રહે તેની ખાતરી કરવા માટે અહીં ત્રણ અસરકારક પદ્ધતિઓ છે.

દ્રશ્ય પરીક્ષા

નુકસાન શોધવાનો સૌથી સરળ રસ્તો દ્રશ્ય તપાસ છે. ઓપરેટરો બેરલની અંદર સ્ક્રેચ, ડેન્ટ્સ અથવા વિકૃતિકરણ શોધી શકે છે. આ ચિહ્નો ઘણીવાર ઘસારો અથવા કાટ સૂચવે છે. ફ્લેશલાઇટનો ઉપયોગ કરવાથી પહોંચવામાં મુશ્કેલ વિસ્તારો જોવાનું સરળ બને છે.

જ્યારે બેરલ પીવીસી અથવા અન્ય કાટ લાગતા પ્લાસ્ટિક જેવી સામગ્રી પર પ્રક્રિયા કરે છે ત્યારે કાટ ખાસ કરીને સામાન્ય છે. નિયમિત દ્રશ્ય નિરીક્ષણો આ સમસ્યાઓને વધુ ખરાબ થાય તે પહેલાં પકડી શકે છે. ઓપરેટરોએ બેરલની આસપાસ સામગ્રીના સંચય અથવા લીક માટે પણ તપાસ કરવી જોઈએ. આ સમસ્યાઓ ઉત્પાદનમાં વિક્ષેપ પાડી શકે છે અને વધુ નુકસાન તરફ દોરી શકે છે.

ટીપ:સંભવિત સમસ્યાઓથી બચવા માટે દર અઠવાડિયે દ્રશ્ય નિરીક્ષણનું સમયપત્રક બનાવો.

માપન સાધનોનો ઉપયોગ

માપન સાધનો બેરલ ઘસારો પર ચોક્કસ ડેટા પ્રદાન કરે છે. તેઓ ઓપરેટરોને નુકસાનના પ્રારંભિક સંકેતો શોધવામાં મદદ કરે છે જે કદાચ દેખાતા ન હોય. એક અસરકારક સિસ્ટમ છેગ્લાયકોન ઇએમટી સિસ્ટમ, જે બેરલની અંદરના ઘસારાને માપવા માટે માઇક્રો-એપ્સીલોન સેન્સરનો ઉપયોગ કરે છે.

આ સાધનો કેવી રીતે કાર્ય કરે છે તે અહીં છે:

| માપન સાધન | વર્ણન |

|---|---|

| ગ્લાયકોન ઇએમટી સિસ્ટમ | ઇન્જેક્શન સ્ક્રુ બેરલમાં ચોક્કસ ઘસારો માપવા માટે માઇક્રો-એપ્સીલોન સેન્સરનો ઉપયોગ કરે છે. |

| માઇક્રો-એપ્સીલોન સેન્સર્સ | મજબૂત સેન્સર જે 600°F સુધીના કાર્યકારી તાપમાને ચોક્કસ રીડિંગ્સ પ્રદાન કરે છે. |

| માપન પ્રક્રિયા | બેરલ પ્લગ દૂર કરવા, સેન્સર ઇન્સ્ટોલ કરવા અને સ્ક્રુ OD અને બેરલ ID વચ્ચેનું અંતર માપવાનો સમાવેશ થાય છે. |

| ડેટા ટ્રાન્સમિશન | ઘસારો અને ઉત્પાદન ડેટા વિશ્લેષણ માટે ઇલેક્ટ્રોનિક માપન અને ટ્રેકિંગ પોર્ટલ પર મોકલવામાં આવે છે. |

| આગાહીયુક્ત વિશ્લેષણ | રિપ્લેસમેન્ટ શેડ્યૂલને ઑપ્ટિમાઇઝ કરીને, વસ્ત્રોના દરની ગણતરી અને ભવિષ્યના વસ્ત્રોની આગાહી કરવાની મંજૂરી આપે છે. |

આ સાધનો ફક્ત ઘસારાને માપતા નથી પણ આગાહી વિશ્લેષણ પણ પ્રદાન કરે છે. ઓપરેટરો આ ડેટાનો ઉપયોગ જાળવણી અને રિપ્લેસમેન્ટની યોજના બનાવવા માટે કરી શકે છે, જેનાથી ડાઉનટાઇમ ઓછો થાય છે.

નૉૅધ:માપન સાધનોમાં રોકાણ કરવાથી લાંબા ગાળે અણધારી નિષ્ફળતાઓને અટકાવીને પૈસા બચાવી શકાય છે.

પ્રદર્શન પરીક્ષણ

કામગીરી પરીક્ષણો દર્શાવે છે કે બેરલ ઉત્પાદનને કેટલી સારી રીતે સંભાળે છે. ઓપરેટરો નુકસાન શોધવા માટે તાપમાનમાં ફેરફાર, શીયર રેટ અને સ્લોટ પહોળાઈ જેવા બેન્ચમાર્કનું નિરીક્ષણ કરી શકે છે. ઉદાહરણ તરીકે, ક્ષતિગ્રસ્ત બેરલને સતત તાપમાન જાળવવામાં મુશ્કેલી પડી શકે છે, જેના કારણે ઉત્પાદનની ગુણવત્તા અસમાન બને છે.

અહીં મુખ્ય બેન્ચમાર્કનું વિભાજન છે:

| પ્રદર્શન પરીક્ષણ બેન્ચમાર્ક | નુકસાન શોધ સાથે સહસંબંધ |

|---|---|

| તાપમાનમાં ફેરફાર | ઓફસેટ ડિગ્રી સાથે હકારાત્મક સહસંબંધ; વધતા તાપમાન સાથે ઓફસેટ ઘટે છે. |

| શીયર રેટ | તાપમાનને પ્રભાવિત કરે છે; વધુ ઝડપે નોંધપાત્ર ફેરફારો જોવા મળે છે. |

| ઊંડાઈમાં ફેરફાર | હકારાત્મક સહસંબંધ; વધતી ઊંડાઈ સાથે ઓફસેટ ઘટે છે. |

| સ્લોટ પહોળાઈ | શીયર તાપમાનમાં વધારો કરે છે, જે ફીડના તાપમાન અને દબાણને અસર કરે છે. |

આ માપદંડોનું નિરીક્ષણ કરવાથી ઓપરેટરોને બેરલને ક્યારે ધ્યાન આપવાની જરૂર છે તે ઓળખવામાં મદદ મળે છે. ઉદાહરણ તરીકે, જો શીયર રેટમાં નોંધપાત્ર ફેરફાર થાય છે, તો તેનો અર્થ એ થઈ શકે છે કે બેરલ અસમાન રીતે ઘસાઈ રહ્યું છે. આ મુદ્દાઓને વહેલા સંબોધવાથી સુસંગત ઉત્પાદન સુનિશ્ચિત થાય છે અને કચરો ઓછો થાય છે.

ટીપ:વલણો શોધવા અને નુકસાન અટકાવવા માટે નિયમિતપણે કામગીરી ડેટા રેકોર્ડ કરો.

ઇન્જેક્શન સ્ક્રુ બેરલને નુકસાન અટકાવવું

નિયમિત જાળવણી પ્રથાઓ

નિયમિત જાળવણી એ કરોડરજ્જુ છેઇન્જેક્શન સ્ક્રુ બેરલને ટોચની સ્થિતિમાં રાખવાનું. ઓપરેટરો જે લે છેજાળવણી કાર્યોની માલિકીઘણીવાર સાધનોની વધુ સારી સંભાળ સુનિશ્ચિત કરો. આ સક્રિય અભિગમ મશીનરીનું આયુષ્ય વધારે છે અને અણધાર્યા ભંગાણને અટકાવે છે.

અહીં કેટલીક આવશ્યક જાળવણી પદ્ધતિઓ છે:

- નિયમિતપણે સ્ક્રૂ અને બેરલનું નિરીક્ષણ કરો અને સાફ કરોસામગ્રીનો સંગ્રહ ટાળવા માટે.

- ઘર્ષણ અને ઘસારો ઓછો કરવા માટે ફરતા ભાગોને લુબ્રિકેટ કરો.

- ઓવરહિટીંગ અટકાવવા માટે શ્રેષ્ઠ પ્રક્રિયા તાપમાન જાળવો.

- ઇન્સ્ટોલેશન દરમિયાન ઘસારો માટે દેખરેખ રાખો અને યોગ્ય ગોઠવણીની ખાતરી કરો.

ટીપ:નિવારક જાળવણી ચેકલિસ્ટ બનાવો અને નિરીક્ષણો માટે નિયમિત ડાઉનટાઇમ શેડ્યૂલ કરો. ઓપરેટરોને યોગ્ય સાધનોથી સજ્જ કરવાથી પણ નાની સમસ્યાઓનું તાત્કાલિક નિરાકરણ કરવામાં મદદ મળી શકે છે.

સુસંગત સામગ્રી પસંદ કરવી

ઉત્પાદન માટે યોગ્ય સામગ્રીની પસંદગીનુકસાન અટકાવવા માટે મહત્વપૂર્ણ છે. કેલ્શિયમ કાર્બોનેટ અથવા કાચના રેસા જેવા ઘર્ષક ઉમેરણો બેરલની સપાટીને ઝડપથી ઘસી શકે છે. બીજી બાજુ, કાટ લાગતા પદાર્થો બેરલ સાથે પ્રતિક્રિયા આપી શકે છે, જેના કારણે લાંબા ગાળાનો બગાડ થઈ શકે છે.

સુસંગતતા માટે કાચા માલનું મૂલ્યાંકન કરવાથી ટકાઉપણું સુનિશ્ચિત થાય છે અને નુકસાનનું જોખમ ઓછું થાય છે. ઉદાહરણ તરીકે, બાયમેટાલિક બેરલ તેમના વસ્ત્રો-પ્રતિરોધક ગુણધર્મોને કારણે ઘર્ષક અથવા કાટ લાગતી સામગ્રીને હેન્ડલ કરવા માટે આદર્શ છે. ઓપરેટરોએ હંમેશા બેરલના સ્પષ્ટીકરણોને પ્રક્રિયા કરવામાં આવતી સામગ્રી સાથે મેચ કરવા જોઈએ.

નૉૅધ:અસંગત સામગ્રીનો ઉપયોગ કરવાથી કામગીરીમાં સમસ્યા થઈ શકે છે અને બેરલનું આયુષ્ય ઓછું થઈ શકે છે.

મશીન સેટિંગ્સ ઑપ્ટિમાઇઝ કરવી

ખોટી મશીન સેટિંગ્સ ઇન્જેક્શન સ્ક્રુ બેરલ પર દબાણ લાવી શકે છે, જેના કારણે અકાળે ઘસારો થઈ શકે છે. ઓપરેટરોએ પ્રક્રિયા કરવામાં આવતી સામગ્રી સાથે મેળ ખાતી તાપમાન, દબાણ અને ગતિ જેવી સેટિંગ્સને ઑપ્ટિમાઇઝ કરવી જોઈએ. ઉદાહરણ તરીકે, વધુ પડતું દબાણ બેરલ પર બિનજરૂરી તાણ પેદા કરી શકે છે, જ્યારે નીચા તાપમાને અસમાન ઘસારો થઈ શકે છે.

આ સેટિંગ્સની નિયમિત સમીક્ષા અને ગોઠવણ કરવાથી સરળ કામગીરી અને સુસંગત ઉત્પાદન ગુણવત્તા સુનિશ્ચિત થાય છે. સંભવિત સમસ્યાઓને વહેલા ઓળખવા માટે ઓપરેટરોએ કામગીરીના માપદંડોનું પણ નિરીક્ષણ કરવું જોઈએ.

ટીપ:મશીન સેટિંગ્સની બેરલ કામગીરી પર થતી અસરને સમજવા માટે ઓપરેટરોને તાલીમ આપો. આ જ્ઞાન તેમને ઉત્પાદન દરમિયાન જાણકાર ગોઠવણો કરવામાં મદદ કરે છે.

ઇન્જેક્શન સ્ક્રુ બેરલમાં નુકસાનને વહેલા ઓળખવાથી કામગીરી સરળતાથી ચાલે છે અને ખર્ચ ઓછો થાય છે. નિયમિત નિરીક્ષણ અને જાળવણી સાધનોના જીવનને લંબાવવામાં ઘણી મદદ કરે છે. સુસંગત સામગ્રીનો ઉપયોગ અને સેટિંગ્સને ઑપ્ટિમાઇઝ કરવા જેવા નિવારક પગલાં, સુસંગત ઉત્પાદન ગુણવત્તા સુનિશ્ચિત કરે છે.

યાદ રાખો:સક્રિય અભિગમ ડાઉનટાઇમ ઘટાડે છે અને ઉત્પાદન કાર્યક્ષમ રાખે છે.

વારંવાર પૂછાતા પ્રશ્નો

ઈન્જેક્શન સ્ક્રુ બેરલ સાફ કરવાની શ્રેષ્ઠ રીત કઈ છે?

સોફ્ટ બ્રશ અને ઘર્ષણ ન કરનારા સફાઈ એજન્ટનો ઉપયોગ કરો. ખંજવાળ ટાળવા માટે ધાતુના સાધનો ટાળો. નિયમિત સફાઈ બેરલને કાર્યક્ષમ અને નુકસાનમુક્ત રાખે છે.

ઓપરેટરોએ કેટલી વાર ઇન્જેક્શન સ્ક્રુ બેરલનું નિરીક્ષણ કરવું જોઈએ?

સાપ્તાહિક નિરીક્ષણો આદર્શ છે. વારંવાર તપાસ કરવાથી ઘસારો, લીક અથવા બિલ્ડ-અપ વહેલા પકડવામાં મદદ મળે છે, જેનાથી ઉત્પાદન સુગમ બને છે અને ખર્ચાળ ડાઉનટાઇમ ઓછો થાય છે.

ટીપ:સુસંગત રહેવા માટે એક સરળ નિરીક્ષણ ચેકલિસ્ટ બનાવો.

શું બાયમેટાલિક બેરલ ઘર્ષક સામગ્રીને વધુ સારી રીતે હેન્ડલ કરી શકે છે?

હા!બાયમેટાલિક બેરલ ઘસારો પ્રતિકાર કરે છેઅને કાટ, જે તેમને ભરેલા પ્લાસ્ટિક અથવા એન્જિનિયરિંગ પ્લાસ્ટિક જેવી ઘર્ષક અથવા કાટ લાગતી સામગ્રી માટે યોગ્ય બનાવે છે.

નૉૅધ:શ્રેષ્ઠ કામગીરી માટે હંમેશા બેરલના પ્રકારને સામગ્રી સાથે મેચ કરો.

પોસ્ટ સમય: જૂન-૧૦-૨૦૨૫